第5回 デジタル製造、Smart工場・生産のシステム論、デジタルサプライチェーン構築事例

- 2025年12月25日

- 読了時間: 13分

第4回では製造デジタルデータの生かし方、不良を作らない、生産を止めない手法と題して改善・改革に向けた手法「Smart Engineering」を紹介した。

第5回ではその実践企業事例を紹介する。

特に、最近、個別部門最適の改革から開発・製造業務全体の見直しの機運が高まっている。Smart工場、デジタル工場に向けた会社全体業務改革の相談が増えてきた。人手不足やエンジニア不足で本気の全部門デジタル化とスマート化が必要な時代になっているのだろう。

【設問】どうやって、デジタル製造に向けて“開発・製造現場改革”を進めたらよいの?

他社はどうやって進めたの?その投資効果はあったの?

私のデジタル製造への挑戦と失敗の歴史をかいつまんでまとめると、

1) 手作り試作からのデジタル試作RPへの挑戦

~日本で初めて3D-CADデータから光造形試作プロセス構築とビジネスへの挑戦

2)図面レス3次元金型製作と高速加工への挑戦、職人レスアルバイト生産プロセス構築

~アルバイトだけで図面レス3D金型設計・CAM、放電レス高速加工、デジタル工程表の構築~

3)完全自動金型製作を目指した「鉄人」システムと「零」工場への挑戦

~究極をもとめた完全自動化Smart Factory 完全自動化の過大投資~

業界の先陣を切ったデジタル技術とその開発は競争力強化としては効果抜群だった。その改革の根幹をなすSmart Engineeringというプロセス改革・デジタル製造手法がとても役に立った。人材育成も外部への技術改革・コンサル業を通して急成長した。その取り組みは“番外編その3”で紹介しているので参照されたい。

最初に、デジタル製造改革の事例として2013年EXEDYさんとの日本版Industry4.0の構築を紹介したい。

1. 自動車Tier1トルクコンバータメーカのEXDEYさんのデジタル開発・製造改革の挑戦

1) 先に社長方針を明確にアナウンスすべし:改革コンセプトと実行年度

EXEDYさんの常務取締役小島生産技術本部長(元ジヤトコ部長時代からの戦士)からお電話をいただいたのがきっかけだった。

KMCを初めてすぐに“佐藤さん、前のインクスの時のように日産V-3P改革をしたい”清水社長の方針は新聞でも公開され、「空洞化する日本の製造業を復活させよう。ITを駆使し、日本の工場を海外の手本となるマザー工場として生まれ変わらせよう。製品ごとの金型・機械の設定を変える「段替え」を無人化したスマートファクトリーを作り、検査も自動化し、それを3年で達成する。明確だ。

小島本部長と協議し、早速、2013年から現状調査を開始した。EXPRESSプロジェクトを発足させ、設計から生産技術、金型製作、製造ラインまで含めた大規模な改革がスタートした。KMCの常駐体制、毎週の改革会議を行いながら、課題を定量的に把握して、改革方針をプロジェクトメンバーで協議し決めていった。そして上申。

テーマは主力製品のトルクコンバータ・プレス部品とした。基礎的なEXPRESSシステム構築まで1年半かかったが、プロジェクト全員一丸となって「Smart Engineering」をEXEDYメンバーが自ら主体的に工程分析、課題を抽出した。本音の問題点を戦わせて毎週メンバーで解決策を考え、時には合宿を行いながら集中的に結論を出していった。

プロジェクト終盤は、Q・C・DのKPI指標に対する効果計測、そして、自動車メーカからの強い要望であった金型トライ一回で良品を生み出す「TRY一発」プロセスに挑戦した。部品設計からCAEも仲間に入れて、なぜ手戻るのか、その原因を徹底的につぶしこんだ。

編み出したのが、プレス品のスプリングバックを製造・トライデータから予測できる相場値・感度表と呼ばれる「予測設計システムと技術データベース」だった(特許)。

長年取り組みたかったテーマだが、日々の仕事に追われてどうしても改革ができなかったたらしい。良い機会を得たとメンバーから喜ばれた。

EXPERSSシステムの概要は

①基幹システム・生産管理システム・設計BOMなどの導入・運営中のシステムとの情報連携

②監視ボード:開発したデジタル金型カルテ・設備/保全カルテ・測定カルテ・QC工程表

③金型カルテ:QRコードで金型管理、金型履歴管理、命数・メンテナンス管理、予備品管理

④設備カルテ:設備の稼働監視、保全・故障管理、予備品管理、設備別予知予防管理

⑤測定カルテ:デジタル測定器、3次元測定器の測定情報のデジタル化、統計管理、品質管理

から構成されている。当社システムだけでなく、開発した独自機能も監視ボードには組み込まれている。

経済産業省が「日本におけるIndustry 4.0のトップランナーは誰か」という観点で調査を行い、その結果について、同省の依頼により報告会が実施されたと聞く。効果も不具合特定がいままで数か月かかっていたが、3~4日に短縮された。2014年には在庫が72億円から52億円に圧縮され、日経ものづくり強い工場アワード優秀賞にも選定された。当然、社長表彰も受賞した。

日経ものづくりでも、3D開発の具体的事例として「半自動金型設計で2時間」など報告された。

清水社長のEXPRESSシステムの想いは、日本は世界の工場のマザー工場でなければならない、海外工場だけでなく、知の系列でサプライヤーとのスマートファクトリー構築も目指した。実践した小島本部長の指導力には心から敬意を表したいし、尊敬している。しばらく、自動車メーカ、Tier1によるEXEDY「EXPRESS」見学詣でが続いたと聞く。EXPRESSシステムは今でも毎年、システム保守、メンテ・拡張開発が継続し拡張が続いている。

次に、グローバル企業コニカミノルタさんとの取り組みを紹介する。

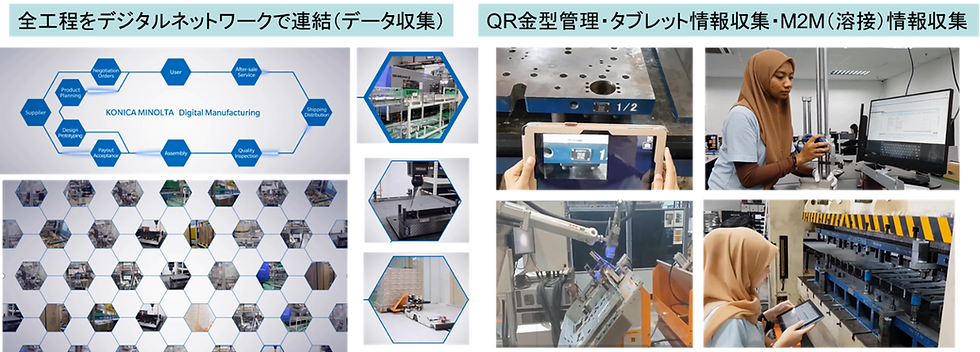

2. コニカミノルタさんとのIndustry4.0「Digital Manufacturing」新サプライチェーン連携システム

大学同期で旧知の常務取締役浅井生産本部長へのプレゼンの機会があり、システム概要を説明したところ、“お前、良いシステムを作ったな。特にQRコードで金型管理などのモノも在庫管理でき、それをIoTソフトと連携したのは他にない“と一瞬で見抜いた。

早速、2017年から国内工場への「M-Karte」システムの導入が始まることになり、2018年には国内6工場、中国2工場、2019年からはマレーシアの最新鋭工場にM-Karte:IoT・M2Mシステムを導入することになった。

特筆すべきはサプライヤーと一体となった「グローバルサプライチェーン生産監視システム」の構築にある。当時サプライヤーが460社と聞いていたが、Tier1を10社選定し、「M-Karte」を共通管理システムとしてネットワーク化する世界発の試みであった。これだけ大掛かりな取り組みはこの分野で先行していたドイツ・シーメンスでもなかったシステムであり、今なお他に類を見ない、まさにグローバル生産を志向した「日本式Industry 4.0」と言える。

主力製品である複合機は、約3万点の部品で構成されている。その製造においては、主要工程だけでも約200工程に及び、金型や材料を含む設備情報や各工程のプロセスデータをネットワーク上で一元的に集約している。

これにより、Q(品質)・C(コスト)・D(納期)の監視に加え、P:生産性の向上や異常の予兆管理を行うシステムが2019年に完成した。

効果はすぐに目で見えるようになった。例えば金型メンテナンスだけでもメンテ時間が45%、金型起因不良が70%削減された。他、10項目以上の効果事例が社長をお迎えした日本・中国・マレーシアのサプライヤーミーティングで紹介された。

完成したコニカミノルタさんの「M-Karte」は、まずサプライヤー10社とのネットワーク連携へと展開された。

2019年には、マレーシアの工業団地において、Industry4.0を体現する「Digital Manufacturing」の新たなサプライチェーン連携システムが公開された。この発表イベントにはマハティール首相を招き、東南アジア各国のテレビ局や新聞社が集まるなど、盛大に開催された。

その後、大統領主催の国民的セレモニーにも招待され、この取り組みが広く注目を集める事となった。これを契機に、これまで導入が遅れていたタイ、ベトナム、マレーシア、インドなどでもテレビ放映が行われ、アジア版Industry4.0として一気に関心が高まった。

M-Karteは、金型カルテ・設備カルテ・在庫カルテ・測定カルテで構成された世界初の製造現場のデジタルプラットフォームである。現在、各カルテは独立したPackageソフトとして販売が継続されている。

3.自動車大手Tier1アイシン・エイ・ダブリュさんとの加工時間短縮、要素技術開発・専用設備開発

インクス時代から旧知の早淵専務に“KMCという会社を作りました”とメールを出すと、瞬時に返信があった。ラッキーだった。早速、ものづくりセンター(以下、ものセン)で挨拶に伺いしたが、専務からは“今日の打ち合わせの費用を請求してください“と部長に指示があり、”ところでKMCさんに何をお願いする?”と、ものセンメンバーに問いかけ、切削加工が得意だから、ミッションケースの加工時間短縮をお願いしよう。という事になった。営業挨拶でお金をいただいたのは後にも先にもこれだけ。早淵専務の懐の深さに驚嘆した。

早速、ものセンにKMC駐在部屋が用意され、そこにKMC3人が常駐し、短縮要素を絞りだした。“ファナックさんに頼んだら3%しか短縮しなかった、KMCさん、どれくらい短縮できる?安部が15%は可能ですと答えた。NCデータの作りから最短経路プログラム、高速加工機能の取り入れ、工具のL/D、ホルダーの軽量化等、1年の活動で15%加工時間が短縮できた。金型の加工時間短縮の経験が生きた活動であった。

ところで、加工機を作ってもよいのでさらに30%短縮できないか?出来たら設備投資が年間500億あり、150億削減できる。とのオファーだった。早速4~5台の加工機と搬送ロボットのラインを一体化する提案を行い、設備設計に入った。ここでも、インクス時代の「零工場」の取り組み経験が生きた。この時に、設備の主軸、ATC、制御装置等7つの要素技術の研究開発に突入し、試作機まで作り上げた。機密もあるのでこれ以上は紹介できないが、現在、工場で稼働している。

【各エレメントの要素技術開発】

①加工機躯体開発 ②主軸開発 ③ATC開発 ④制御装置開発 ⑤治具開発 ⑥搬送機構開発 ⑦治工具開発

これらの要素技術を開発すると同時に、加工シミュレーションの実施、全体システムの設計、試作品の製作までを一貫して行った。NCデータも作成し検証を行い、30%加工時間短縮のメドがついた。量産機は専門設備メーカに引き継がれた。

言いたかったことは、新設備開発に重要なことは、要素技術の分解と実証から始めることの重要性を身に染みて体験したことだ。そこに投資判断された専務には心から敬意をもって今も尊敬している。

【結言】加工時間短も専用加工設備も「要素技術」の積み上げ、加工QCDは要素技術開発からスタート

現在では、複合加工機と材料搬送ロボット等の組み合わせで加工時間短縮や工程短縮が普及しているが、使いこなすには、工具、治具、加工条件、NCデータ等の要素技術がないと効果が出せない。

4.製造デジタル化。DXソリューション導入に向けた業務改革の成功の秘訣

格言:企業TOPが明確な改革の旗印・会社の目指す方針・時期・効果目標を社員・社外に宣言すべし

大手企業と中小企業では資金力・人材に違いがあり、200社以上の技術コンサルティング経験から両者の取り組み方を分けて具体的に解説する。

1) 自動車メーカ・Tier1クラスの大手企業の業務革新の成功の秘訣

①目標の設定、社長に役割・・明確な改革の旗印・会社の目指す方針・時期・効果目標

よく、“他社の取り組みを見せてくれ、実績はあるのか、効果は出しているのかと聞かれるが“実は私は関係ないと考えている。理由は、他社を気にするのは考えがまとまっていなく、練りこまれていないという事だと感じる。投資には、原価低減投資と戦略投資があり、ボトムアップ提案だけでは方針を間違う場合がある。

会社の存続に関わる判断や、社員やその家族、取引先など多くのステークホルダーの将来は、最終的に社長が背負っている。その責任の重さが、社長と社員とでは物事を考える前提や視点がまったく異なるからである。

ただし、念仏を唱えるのではなく、1点突破の方がわかりやすいし、実効性も高い。

当然、方針を受けて調査し、答申するのは役員、社員の仕事である。

様々な会社にKMCのデジタル工場に向けたソリューションを提案するが、結局、みな企業を取り巻く環境、導入背景や設備、環境、狙い等、すべて条件が異なる。間尺に合った、しかも競合に勝てる、成長戦略と具体的テーマを一緒に議論したい。デジタル工場化・改革計画は、最低でも1年、可能なら3年計画とすべし。

提案 “3年先なら読める”勝てる作戦をたてよう! 導入・運営・手の内化まで3年計画が妥当

2) 現状調査 先ずはテーマ選定、主力商品に注力し、徹底した現状調査、定量化すべし

KMCの現状調査・定量化手法は前回の第4回Smart Engineering手法で解説したので参照されたい。POINTは自ら実践・調査することだ。但し、スタートは当社の技術コンサルタントによる第三者目線での調査でやり方と、新たなキズキを得てから手の内化が肝要だ。それにより様々な課題解決を自社でまわしていくことが可能になる。KMCはSmart Engineeringの手法を伝授する。

TOP方針を考えて、みんなで課題を共有して上申・提案することが仕事である。上申に当たっては。直接効果も間接効果もすべてエビデンス化することが重要だ。

3) プロジェクト化:改革のチーム化が必須、実践は若手最低1人とPLは部長1名、計3名

KMCが過去行ったプロジェクトの体制図を紹介する。デジタル化なのでなるべく若手中心がよく、TOPの調整や上申を考え、PLは部長級が良い。このメンバーが実質、デジタル人材の育成となり、デジタル化の伝道師になり次世代を引っ張って行く貴重な人材となるので厳選することが望ましい。積極的に若手に権限を委譲し、責任を持たせることだ。

運営は、PLと当社がプロジェクト活動支援を行い、週次と月次、3か月ごとの成果報告、時には合宿、とりまとめを行いながら推進していく。製造現場のデータ収集では、すでに導入済みの他社センサも多くあり、各センサに依存しないデータ収集ソフトとシステムであることも重要なPOINTになる。

当社のΣ軍師Edgeはそのニーズに対応しており、すでに実績もある。他社センサを無線化する「4chアナログ無線ユニット」も提供しており製造現場のデジタル化ニーズに対応している。何れにしても、AIソフト活用は、製造現場のセンサ・センシングがなければ意味がない。

人生100年、起業も100年、直近改革計画は、最低でも1年、可能なら3年計画、プロジェクトは自社のメンバーが主体的に事項すべし

4) システム化:デジタル製造システム構築とすでに導入済みの社内管理システムとの連携

すでに大手企業の多くでは、ERPなどのデジタル経営システムが導入されている。しかし、製造現場から現場情報管理システムの導入を申請する際、情報システム部門との調整で最も課題になるのが、既存システムとの連携である。私見では、間接業務のスマート化と製造現場のスマート化は切り分けて考えるべきだと考える。

製造現場の情報は変化が激しく、金型・設備・工程・人といった4M情報は常に変動・拡張している。こうしたデータは、定型的な業務フローを前提とするERPでの管理には必ずしも適していない。

実際にEXEDY様では、必要な現場情報を整理したうえでCSV形式で連携することで、システム連携を円滑に実現された。

中小企業向けデジタル製造システムは、補助金活用がよい。DXや省力化補助金、県・市単位の補助金も多く、活用できる。また、金型・設備・センサ・センシングなどの導入で人手不足をデジタルで補うことは重要だ。 また、中小のオーナー企業のTOP決断は早い。

当社のお客様である山口製作所さん、NSSさん、伊藤製作所さん、東興機販さんなど多くの企業が導入、活用中である。

5)原価低減投資と戦略投資:どちらも重要、並行してやるべし、3年先、5年先の企業のあるべき姿を創造

大手企業の場合は研究開発投資が売上比8%ほどある。したがって戦略投資は生命線なので私が論じるまでもない。しかしながら原価低減投資は必ずしも的確な投資とはいいがたいと感じる。

まだまだ、製造現場へのセンサやセンシング投資は的を得ていない感があるが、ここ1~2年、積極的なデジタル製造に向けた、金型センシングや設備センシングの開発が急激に進んできたのは喜ばしい限りである。

特に原価低減投資では部品不良の70%が金型起因であり、不良を未然に防止する「型内センサによる動的変化の可視化」などの取り組みは世界的に見ても日本独自の新しい取り組みと言える。製造現場がデジタル化され、より科学的な製造・生産が見えてきた感じを受ける。

残念なのは、中小企業が置き去りにされていることである。下図はその中小に目を当てた投資戦略図である。どちらかというと社長の想いで進行していると思うが、まだまだ、ビジネス展開は十分に可能だ。

戦略投資、原価低減投資に共通して言えるのは、「品質」「信頼性」が基軸という事であろう

過去に様々な企業TOPや金型工業会会員社長と懇談してきた。最後は社長の決断次第である。

第6回 デジタル電承とデジタル人材の育成、デジタルカイゼン・デジタルツイン時代

へ続く

コメント