金型管理をDX化し、過去の不具合とメンテナンス記録を一元管理

紙資料との決別と脱エクセルにより、データでのノウハウ活用を推進

紙資料との決別と脱エクセルにより、データでのノウハウ活用を推進

自動車業界を中心に、航空機や建設機械、さらには情報通信、住宅、レジャーに至る様々な分野の総合部品メーカーである国産バネ工業株式会社。近年ではEV車や燃料電池車、ハイブリッド車など、今後需要の拡大が見込まれる電気自動車に関連する部品の新規開発を強化しています。

同社の製品はプレス金型を用いて製造されます。良質な製品を生み出す源となる金型は定期的にメンテナンスされますが、メンテナンス時の記録は紙ベースで管理されており、メンテナンスの標準化を進める同社にとって過去のノウハウが活用しづらいという課題がありました。

そこで同社ではKMCの「金型IoTソリューション・金型電子カルテ」を導入。金型ごとの基本情報をはじめ、過去の不具合情報やメンテナンス記録をデジタルに一元管理することで情報の見える化と共有化を実現しました。すでに保全費の自動集計といった独自の運用方法も確立しており、2022年内には所有するすべての金型情報を電子化し、システムを本格運用していく構えです。

今回は「金型IoTソリューション・金型電子カルテ」をご活用いただいている同社彦根工場を訪問し、業務統括部次長の椋橋哲也様、第二生産部リーダーの上田和弘様にお話を伺いました。

― 改めて、貴社の事業の概要についてお聞かせください。

(上田様)プレス金型を用いて、自動車のワイヤーハーネスに使用される端子の製造を行っています。建築部材の金具製造も一部行っていますが、製造品の99%は自動車向けです。本社は大阪府大阪市にあり、広島県広島市に営業所を構えています。生産拠点としては、滋賀県彦根市の彦根工場とベトナムのホーチミン市近郊にあるKBK VIETNAMの2ヶ所になります。

(椋橋様)最近はEV車や燃料電池車、ハイブリッド車といった電気自動車に関連した部品の新規開発を強化しています。会社方針として、営業・開発ともに電気自動車の分野を手厚く進めています。

― 自動車にかなり注力されているようですが、強みとしている点や得意としている点についてお聞かせください。

(上田様)電気自動車関連で申し上げると、古くは初代プリウスからハイブリッド車の部品製造に携わっております。EV車などの部品は今までに無いような形状であったり、工法も難加工であることが多いです。

当社の強みとしましては、お客様側で製品を設計される段階から一緒に関わり、「こういった形状のほうが作りやすいですよ」とか「QCD面でのメリットがありますよ」などご提案させていただいています。製品の形状が固まったら試作、試作がOKだったら量産へという形で、お客様と一体となって取り組むことができるというのが強みですね。

― 貴社で所有されている金型の数はどのくらいでしょうか。

(上田様)日々の製造で使うものとそうでないものがありますが、すべて合わせると400型はあります。新しい金型も年間で40型くらいは増えております。

(上田様)プレス金型を用いて、自動車のワイヤーハーネスに使用される端子の製造を行っています。建築部材の金具製造も一部行っていますが、製造品の99%は自動車向けです。本社は大阪府大阪市にあり、広島県広島市に営業所を構えています。生産拠点としては、滋賀県彦根市の彦根工場とベトナムのホーチミン市近郊にあるKBK VIETNAMの2ヶ所になります。

(椋橋様)最近はEV車や燃料電池車、ハイブリッド車といった電気自動車に関連した部品の新規開発を強化しています。会社方針として、営業・開発ともに電気自動車の分野を手厚く進めています。

― 自動車にかなり注力されているようですが、強みとしている点や得意としている点についてお聞かせください。

(上田様)電気自動車関連で申し上げると、古くは初代プリウスからハイブリッド車の部品製造に携わっております。EV車などの部品は今までに無いような形状であったり、工法も難加工であることが多いです。

当社の強みとしましては、お客様側で製品を設計される段階から一緒に関わり、「こういった形状のほうが作りやすいですよ」とか「QCD面でのメリットがありますよ」などご提案させていただいています。製品の形状が固まったら試作、試作がOKだったら量産へという形で、お客様と一体となって取り組むことができるというのが強みですね。

― 貴社で所有されている金型の数はどのくらいでしょうか。

(上田様)日々の製造で使うものとそうでないものがありますが、すべて合わせると400型はあります。新しい金型も年間で40型くらいは増えております。

業務本部 業務統括部

次長 椋橋 哲也 様

次長 椋橋 哲也 様

生産本部 彦根工場 第二生産部

リーダー 上田 和弘 様

リーダー 上田 和弘 様

― ありがとうございます。これまでも金型管理は行われていたかと思いますが、金型管理をDX化しようと考えた理由についてお聞かせください。

(上田様)当社では「いつ」「だれが」「どんなメンテナンスをしたか」という金型の保全記録を残しています。ただ、これらはすべて紙に記録していたので、過去のメンテナンス情報を調べたい時は膨大な紙の資料の中から探さなければならず非常に手間でした。メンテナンスの理由となる不具合の内容やメンテナンス後はどういう結果になったのかといった情報も併せて記録していましたが、方法が紙以外にも多岐に渡ってしまい情報が1本化されていなかった。結果として、記録は取ってはいるものの、その情報が活用しづらいところがありました。

加えて、当社には金型のメンテナンスに携わる者が複数いますが、担当する金型を決めているわけではなく、どの金型であっても全員がメンテナンスできるように取り組んでいます。メンテナンスの標準化を進めていく上で、例えばある不具合が発生した時、過去に誰がどういうメンテナンスをしたことで改善した、といった記録を紙の資料からいちいち探して確認するのは正直手間です。

そこで、これまでのノウハウを電子化して蓄積し、見える化していこうと考えたのがシステム導入のきっかけです。

― 書類もかなりの量になるかと思いますが、年間ではどのくらいのボリュームになるんでしょうか。

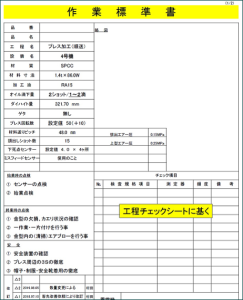

(上田様)金型が壊れたときの修理記録や定期メンテナンスの記録以外にも、当社では生産が終了した金型は何も問題がなかったとしてもすべて点検して結果を記録しています。当社の第一生産部と第二生産部でそれぞれ1日20型分の書類を作成しているので、年間の稼働日が200数十日と考えると非常に膨大です。また、これらの書類は対象の金型が廃棄されるまですべて保管しています。

― ありがとうございます。それでは弊社の「金型IoTソリューション・金型電子カルテ(以下:金型IoT)」を知ったきっかけと選定いただいた理由をお聞かせください。

(上田様)2021年に金型情報に関する電子化の検討をはじめ、KMCさんに声を掛けさせていただきました。QRコードやバーコードを使って金型管理をしたかったので、「QRコード」や「金型管理」をキーワードにWebで対象製品を調査していきました。

選定にあたっては4社の製品を比較しました。選定の際、対面やWebで各社と打ち合わせを行い、その後に製品デモを拝見しましたが、KMCさんの製品が画面も1番見やすく、シンプルで使いやすそうな印象を受けました。費用感で見ても、金型IoTは他の製品と比較して安価でした。

― 現在、「金型IoT」はどのように運用されていらっしゃるんでしょうか。

(上田様)「金型IoT」は、第一製造部と第二製造部を併せて30名ほどで利用しています。当日の生産で使用する金型のQRコードをタブレットのカメラで読み込んで金型情報を立ち上げ、生産を開始する前にタブレットメニューの「生産開始」ボタンを、生産が終わったら「生産終了」ボタンをそれぞれ押し、その日の生産数や生産時間を記録します。ここで、「誰が」「いつ」「どの製品」「いくつ作ったか」という生産履歴を記録しています。材料管理については立ち上げ中ですが、生産する品番に紐づいて、その日の生産にどの材料を何キロ使ったか、在庫があとどれくらい残っているのかといった情報を管理しています。

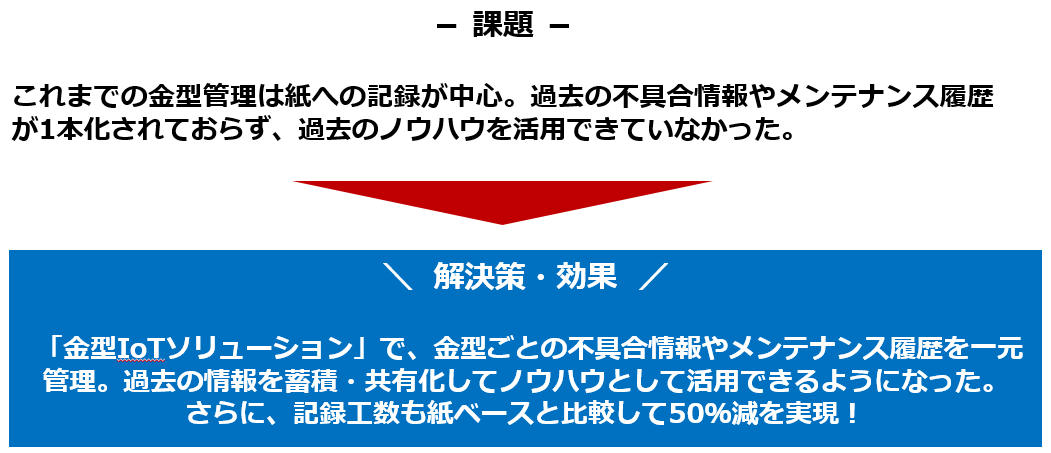

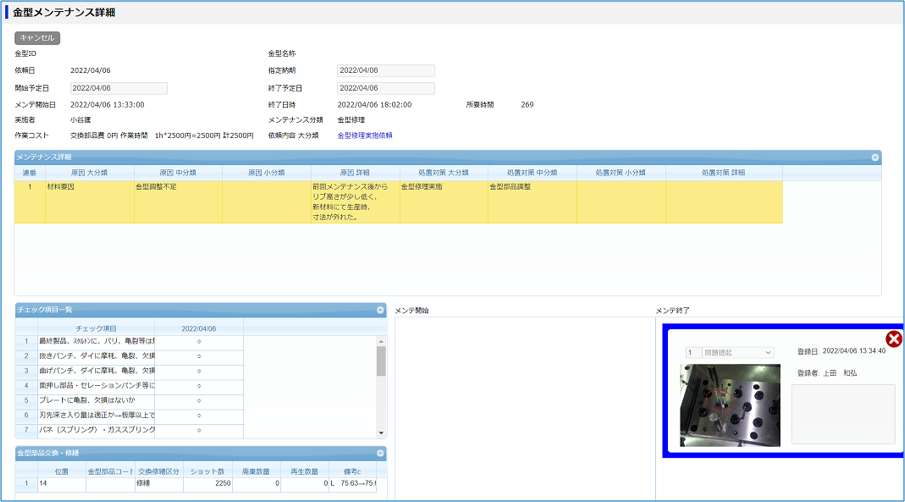

金型のメンテナンス終了後、メンテナンス情報を金型IoTへ記録。チェックシートを紐づけ

生産終了後、金型が規定のメンテナンス時期に到達したのであれば定期メンテナンスへ、それ以外の金型は生産に問題なければ保管場所へ戻す前に点検を行いますが、メンテナンスの記録や点検結果はすべて金型IoTへ電子データとして記録しています。生産中、金型に不具合があったら修理に回しますが、保全側への修理依頼も金型IoTから行っています。

また、金型を定期メンテナンスする際、穴を開けたり外形を抜いたりするトリミング部品はすべて修繕か交換するという社内ルールがあります。

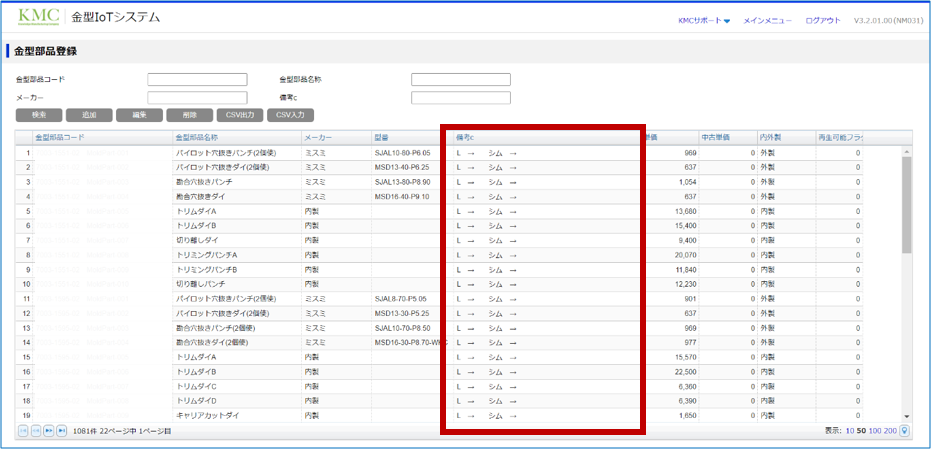

交換部品の数が多い場合は記録が非常に手間でしたが、今は「金型IoT」にメンテナンス情報を記録する際、交換部品の登録画面上にパンチやシムの寸法を入力する項目を設け、そこに数字を割り込ませて記録する形としました。入力部分にデフォルトで「L(長さ)→ シム→ 」と記載があり、矢印の後に数字を入れるだけです(下図)。

また、金型を定期メンテナンスする際、穴を開けたり外形を抜いたりするトリミング部品はすべて修繕か交換するという社内ルールがあります。

交換部品の数が多い場合は記録が非常に手間でしたが、今は「金型IoT」にメンテナンス情報を記録する際、交換部品の登録画面上にパンチやシムの寸法を入力する項目を設け、そこに数字を割り込ませて記録する形としました。入力部分にデフォルトで「L(長さ)→ シム→ 」と記載があり、矢印の後に数字を入れるだけです(下図)。

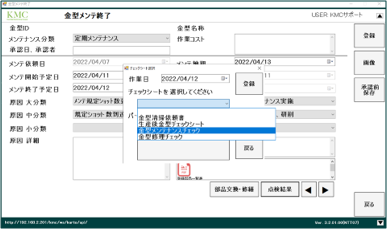

作業標準書・生産条件の読み出し

部品交換後の寸法入力欄。備考欄にデフォルトで項目を設定している

―― 「金型IoT」の運用を開始されてから、短期間でスムーズに立ち上げられていると思います。

(上田様)KMCさんとは「金型IoT」を導入する前に、「こんなことがしたい」「こんなことはできるか」といったやり取りを進めていましたので、当社側であらかじめ準備しておかなければならない部分はわかっていました。

今までのやり方をすべて押し通そうとするといつまでたっても平行線です。システム側に柔軟に寄り添って進められるよう、関係する部署のメンバーと話し合いを重ねて運用の流れを固めていきました。

- 話が変わりますが、金型の予防保全という観点では、これまでどのような取り組みを行ってこられたのでしょうか。

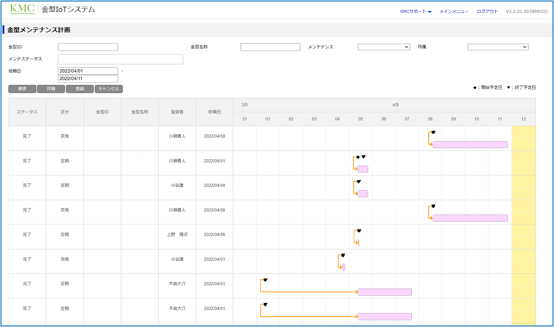

(上田様)金型IoTの導入前は設備からショット数を確認してエクセルに記録し、規定のショット数に到達するタイミングで定期メンテナンスを行っていました。現在は金型IoTにその日のショット数を記録しています。金型部品の交換サイクルについてもショット数で管理しています。金型ごとのメンテナンスサイクルは従来から決めています。例えば20万ショットで定期メンテナンスする金型でしたら、金型部品の交換も20万ショットごとに行うというような運用です。

金型メンテナンス計画のガントチャート

-金型部品の在庫管理として、予備品在庫管理オプションもご利用いただいていますね。

(上田様)予備品の管理も今まではエクセルでした。部品交換をしたら何月何日にいくつ使ったとか、発注したり製作した部品が予備部品庫に入庫したら何月何日に何個追加されたとか、これらの情報を入庫・出庫の欄に記録していました。最大在庫数や現在庫数、発注点、部品単価などもエクセルで管理しておりました。

今は部品在庫が発注点に到達したら金型IoTで発注リストに入るので、リストを閲覧しながら発注しています。1つの金型に対する予備品の数は少ないものだと10数種類ですが、大きい金型や複雑な金型はパンチがたくさんあるので40~50種類になることもあります。予備品の在庫や入出庫管理は非常に楽になったと思います。

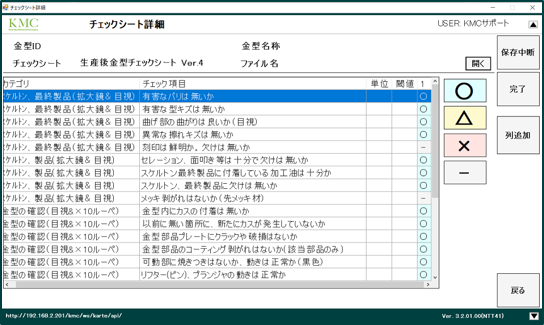

-チェックシート機能はどのように活用されていますか。

(上田様)金型の点検結果をチェックシートに記録しています。当社の金型管理として、生産後の点検、突発修理、定期メンテナンス、すべて点検項目が異なります。点検用、修理用、定期メンテナンス用とそれぞれのチェックシートを作ってあり、目的にあったものを使っています。

もともとは金型の点検のみでチェックシートを活用する予定でしたが、製造部では生産した製品の測定結果をチェックシートに記録するといった運用をしています。

もともとは金型の点検のみでチェックシートを活用する予定でしたが、製造部では生産した製品の測定結果をチェックシートに記録するといった運用をしています。

チェックシート機能

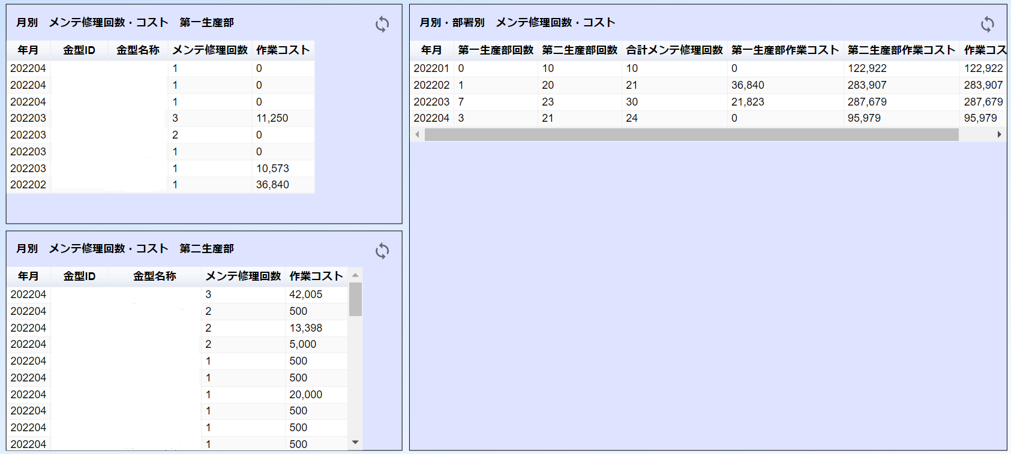

(上田様)当社では毎月の金型の修理件数とそのコストをすべて見える化しています。以前までは紙の帳票に作業者がコストを記入し、3~4人のメンバーがそれぞれ3~4時間かけて毎月集計していました。

金型IoTの導入後は、メンテナンス情報を記録するメニューに「作業コスト」の入力欄を設定し、交換部品費の合計額、作業工数×チャージ費用の作業コスト、これらを合算した総作業コストをそれぞれ入力しています。これらの値を月単位で集計し、ダッシュボードで確認するという形です。交換部品費や作業時間は金型IoTから直接集計できますが、作業コストや総作業コストの算出についてはKMCさんの導入支援チームに相談して運用方法を決めていきました。

ダッシュボードで集計している金型の保全コスト

ダッシュボードで集計している金型の保全コスト― ありがとうございます。すでに金型IoTをかなりご活用されているように思われますが、導入後に感じられたメリットなどについてお聞かせください。

(上田様)記録を取る時間、特に金型のメンテナンス記録の作成工数は1枚あたり20~30分かかっていましたが、電子化したことによって50%くらい短縮されました。

(椋橋様)紙ベースの時は、作成した帳票を回覧して判子を押して次の関連部署に回して、という流れでしたが、すぐにデータで確認できるので部署間での回覧時間も短縮されました。それと、定期メンテナンスや修理を依頼した金型の状態もタブレット上で確認できるようになった点も大きいですね。これまでは工場の一番奥の作業場に行って、直接金型を確認しなければわからなかったので。

(上田様)もちろん、紙の使用量の削減にも繋がります。これまでは加工条件表や図面情報、製品の寸法データを記載するための記録票などを各工程や品番ごとにファイリングしておりました。今は金型のQRコードをタブレットで読み取ればその金型の情報が出てきます。必要な情報はタブレットから確認できますので、工程ごとに存在していたファイルが必要なくなります。弊社もSDGsやカーボンニュートラルを見据えた取り組みを進めておりますので、こうした点にも貢献できると考えております。

その他にも、金型管理をDX化したことはお取引先様や新規のお客様に対するPRポイントになります。「金型IoT」は金型管理だけでなく、生産数や材料、異常品の管理など多岐に渡るポイントをカバーした優れたソフトだと思っています。

― 金型管理をDX化する上での大きな目的でもあった、分析やノウハウの蓄積という点ではいかがでしょうか。

(上田様)こちらも紙ベースよりはるかにレベルアップできたと思っています。金型ごとの生産情報はもちろんですが、過去にどんなトラブルや異常があったのかといった情報は、以前であれば生産情報のファイル、金型のファイル、異常履歴のファイルといったあらゆるファイルから探しておりました。

今はパソコンやタブレットからすべて確認できますし、タブレットのカメラで不具合の箇所を写真として残すこともできます。発生した不具合の情報と、それに対して「いつ」「誰が」「どんな対策をしたか」を紐づけて見ることができるようになりました。

不具合情報とメンテナンス記録、写真データを紐づけての管理が可能

― 今、「金型IoT」に点数をつけるとしたら何点ぐらいになりますか。

(上田様)90点です。今は彦根工場での金型管理がメインですが、今後はベトナムの生産拠点にも「金型IoT」を展開していきたいと考えています。その他では設備管理への拡張や現在運用している生産管理システムとの連携、手書き日報の電子化などを計画しています。

(椋橋様)当社の使っている生産管理システムと連携ができると100点かなと思います。連携させたい項目としては各品番のその日の生産数、良品数、ロス数、段取り時間、生産時間などの、いわゆる日報情報です。これらをCSVデータにして生産管理システムに自動で取り込むことができれば、生産管理側の入力工数が大きく削減できます。作業者が二度手間にならないよう。1度の入力で全部に反映されるのが理想です。

― それでは最後に、「金型IoT」に期待したいことをお聞かせください。

(上田様)「金型IoT」はメニューで使用する文言を自由に変更できたりと、運用面での自由度が高いと思っています。あとは、表示する情報の並び方を自由に変更できると導入した会社ごとに適した形になるかもしれません。使用する会社ごとに見たい情報は違ってくるはずですので。

あとはグラフや集計数字などの情報が、ダッシュボードに行かなくても見ることができるようになると。生産管理ソフトだと、ボタンを押したらすぐに稼働率などのグラフが確認できたりしますので。

(椋橋様)分析メニューみたいなのがあるといいですね。不具合の傾向などいろいろなデータがグラフや数字でパッと出てくると良いかなと思います。

― お忙しい中、誠にありがとうございました。