プレス関連センサ

商品概要

プレス不良はカス上がり、カスハサミ、2枚抜きが大きな課題であり、従来から多くのシステムが販売されておりましたが、プレスはトランスファ、順送、単発、板厚、材質の違い等測定対象と範囲が広く、一つのシステムでは、“帯に長し襷に短し”で不良事象を捉えることは難しい状況でした。 KMCでは、①「Stethoscope」振動センサ、②半導体荷重センサ、③センサプレートに圧力センサを埋め込んだ「面圧センシングシステム」の3種類を展開し、プレス不良の検知や予知保全の仕組みを構築しております。

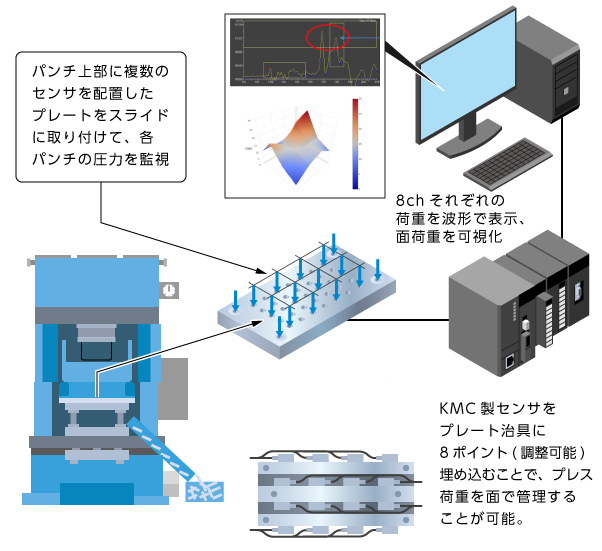

金型面圧センシング

金型面圧センシングシステムは、プレス設備と金型の間に半導体センサーを最大8個埋め込んだ専用治具プレートを取り付け、金型にかかる圧力を面でとらえ、可視化するシステムです。

金型内部の圧力変動をリアルタイムにキャッチ可能です。

Σ軍師と連携し、1ショット毎のプレス圧力のピーク荷重を波形で表示し、閾値監視します。より製品に近い金型の上部で圧力センシングができるので、高い精度での不具合検知が期待できます。

また、面分布で圧力バランスを確認できるので、金型のどの部分にカスを挟んだのか、分析することもできます。

特徴

①高精度・小型の独自圧力センサー(半導体センサー)を使用

②金型内圧力分布を可視化

③センサープレートを使用し、金型変更にかかわらずセンシングが可能

④Σ軍師との連携でその他センサー、設備情報との複合監視が可能

機能

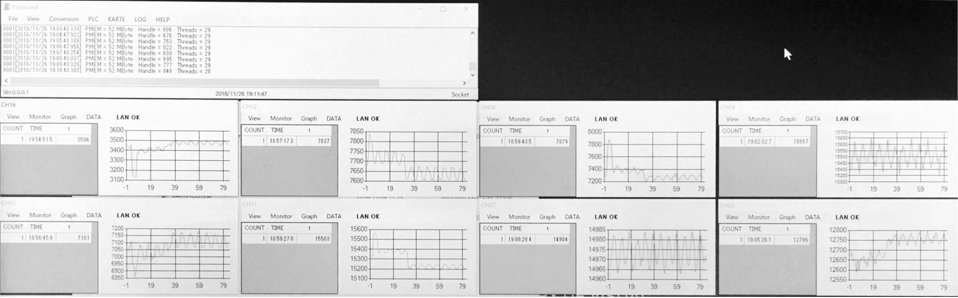

①8chの圧力センサーからデータ取得

②閾値管理→閾値を超えた数理を赤表示。パトライトで警告

③面圧の分布をグラフ化 ※開発中

④AI機能で「荷重変化」を見える化(回帰点評価、荷重上昇の傾向管理) ※開発中

効果

①2枚抜き、カスハサミの検知 ※設備により検出できない場合もあり

②プレス機の適正バランスの可視化によるダイハイト位置適正化・SPM高速化

③パンチやピンの破損検知

④不良流出防止

8chセンサーの荷重表示画面

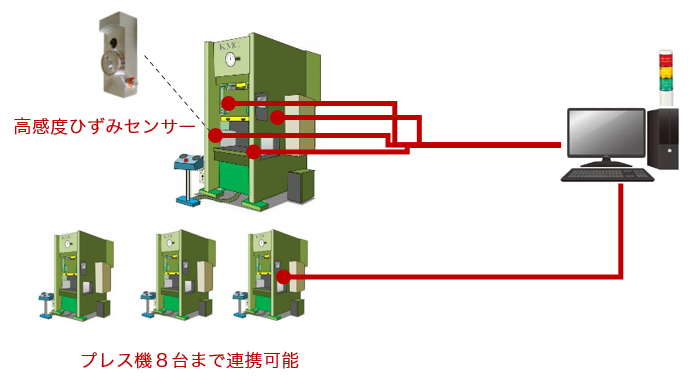

プレス機ひずみセンシング

プレス加工における、現場の主要課題は、製品不良削減と生産のチョコ停・ドカ停防止にあり、対策ができれば生産性の向上、品質の向上、信頼向上

につながり、実質的に不良・不具合の仕損費削減で大きな利益を生みます。

KMCの“プレス機ひずみセンシング”では、高感度ひずみセンサーをプレス機に取付け、プレス荷重変化を検知し、リアルタイムにデータを監視します。

さらにしきい値を設定しておくことにより、異常を発信し、現場作業者は瞬時にプレス不具合を発見し、生産を中断することができます。

特徴

・プレス機1台につき、4CHのひずみセンシング

・最適プレス加工条件の導出

機能

・1ショットごと波形表示

・しきい値設定によるアラート通知

・予兆管理

効果

・チョコ停/ドカ停の削減

・不良品流出防止

・プレス機の荷重バランス可視化

・工数削減

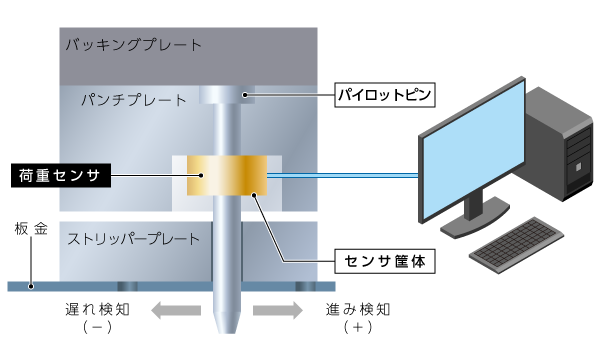

ミスフィードセンシング

プレス加工における、ミスフィードは生産を止めるチョコ停の原因であり、寸法不良、変形、パンチ破損、時にはカス上がりを誘発する要因の一つ と考えられています。

KMCのミスフィードセンシングは、超小型ひずみセンサをパイロットピンに直接取り付け、パイロットピンにかかる微小な変位をリアルタイムに 検出するシステムです。(特許出願中)

特徴

精密から汎用プレス型まで幅広く対応

機能

・4CHまでセンシング可能(材料送りの遅れ、送りすぎ、左右のねじれの検出)

・しきい値設定によるよるアラート通知

効果

・不良品流出防止

・工数削減