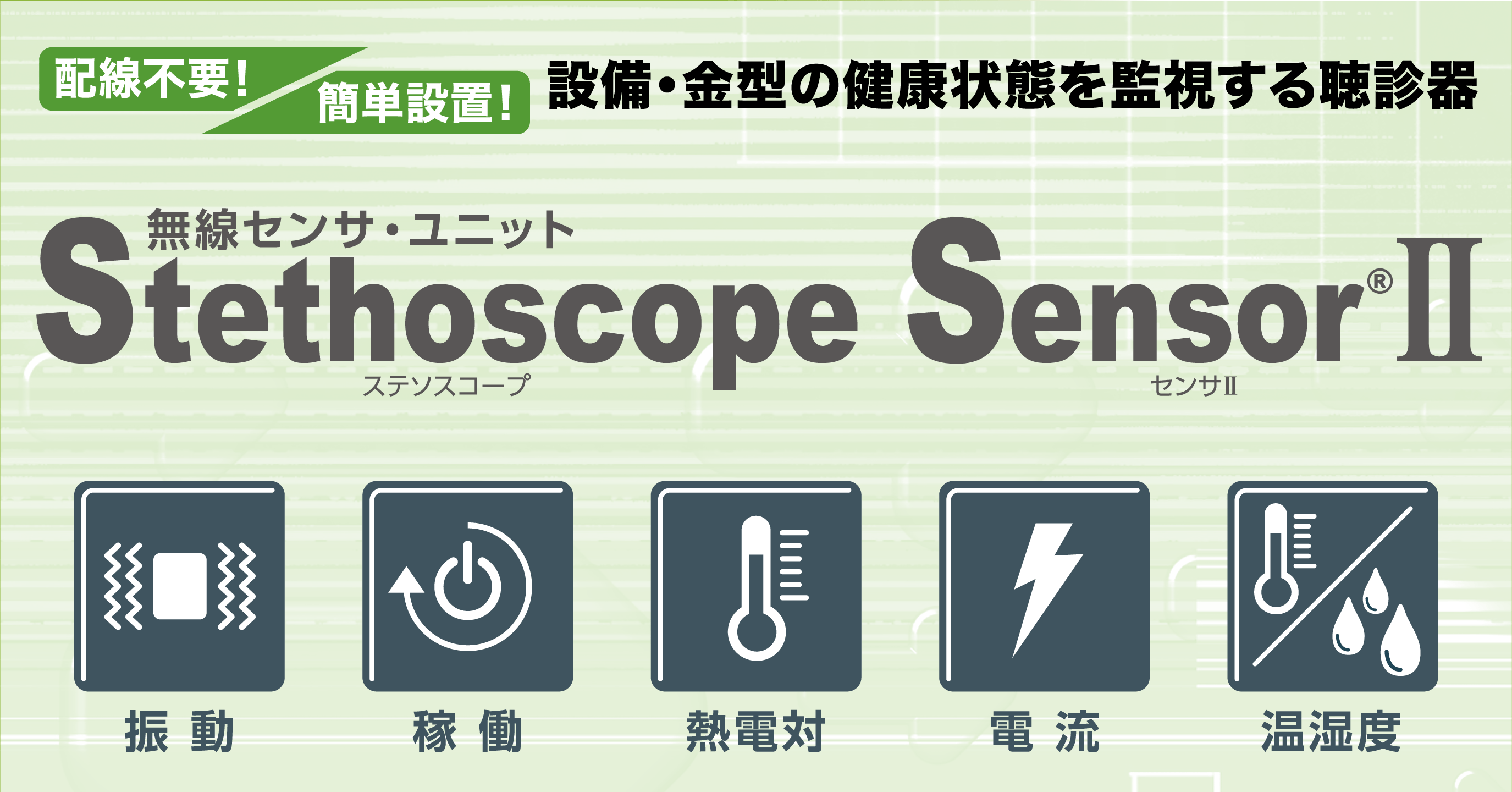

Wi-Fi対応の無線センサ・ユニット「Stethoscope Sensor Ⅱ」

無線式のため、面倒な配線工事は不要。簡単設置

Wi-Fi対応のため、遠隔監視が可能

回転物や移動物への取り付けが可能

各種無線センサ・ユニットからデータを収集

遠隔監視を実現します

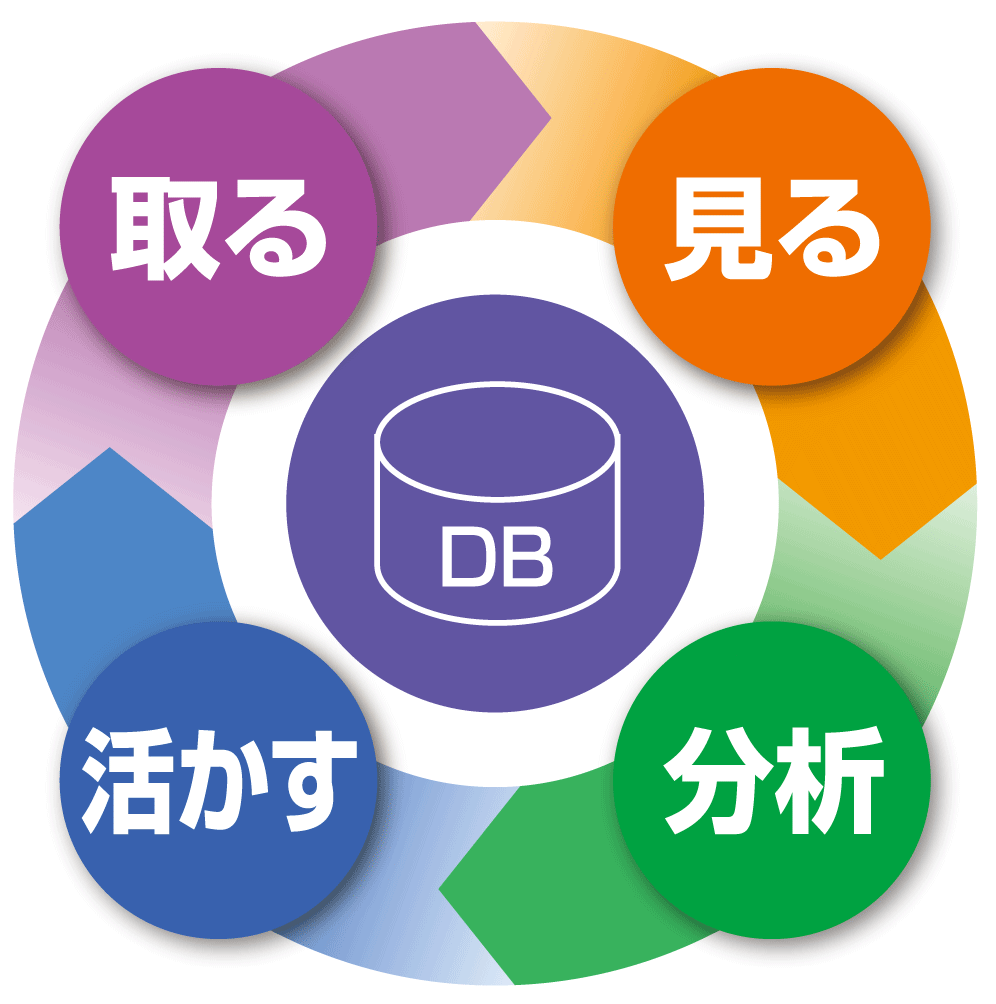

DXの導入・活用はまずデータ取りから

現場データを

「取る」「見る」「分析」「活かす」のPDCA

人の経験・勘の製造からデジタルものづくりへ転換

DXとは生産システムの補助ツール

次世代の製造現場に必要なことは、人とDXシステムの共存