最適な良品の製造条件管理に向け「サーモモニタリン」を採用

蓄積したデータで金型温度と不良発生の因果関係を分析

蓄積したデータで金型温度と不良発生の因果関係を分析

自動車用エンジンやトランスミッションを中心とした、輸送機器向けアルミダイカスト製品の総合メーカーである株式会社アーレスティ。パワートレイン系の大型製品を得意としながらも、脱炭素・電動化シフトに対応する製品を順次拡大。大きく様変わりする自動車業界のニーズにきめ細かく対応されています。

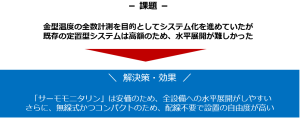

高温下で製造されるダイカスト製品は、金型の表面温度が製品にもたらす影響が非常に大きいことが指摘されます。同社でもシステム化された定置型の温度監視システムをすでに運用されていましたが、コストの問題から複数の設備への水平展開がネックとなっておりました。

そこで同社はKMCの「サーモモニタリン」に着目。一般的な赤外線カメラと比較して安価であること、そして無線式かつコンパクトなサイズのため設置面で自由度があることを評価いただき、この度「サーモモニタリン」をご採用いただきました。今後は得られたデータから金型温度と不良との因果関係の分析に「サーモモニタリン」を活用していく計画です。

今回は「サーモモニタリン」をご活用いただいている同社東海工場・生産技術部技術標準課技術主幹の小池博様にお話を伺いました。

― 改めて、貴社の主力事業の概要についてお聞かせください。

主力製品はアルミニウムダイカストです。エンジンブロックやミッションケース、オイルパン、チェーンカバー等の四輪部品を主に生産しています。

その他では農機具部品や二輪部品、船外機のエンジン周辺部品などがありますが、全般的に輸送機器関連の製品が中心です。

― ダイカストにおいて金型の温度管理は非常に重要と考えられますが、現在の貴社における金型の温度管理への取り組みや必要性についてお聞かせください。

当社では10年ほど前から、最適な良品の製造条件を管理する「OPCC(Optimal Process Condition Control)」という活動を進めております。活動の一環として製造条件や状態のセンシングがあり、金型の温度測定もそのうちの1つです。

主力製品はアルミニウムダイカストです。エンジンブロックやミッションケース、オイルパン、チェーンカバー等の四輪部品を主に生産しています。

その他では農機具部品や二輪部品、船外機のエンジン周辺部品などがありますが、全般的に輸送機器関連の製品が中心です。

― ダイカストにおいて金型の温度管理は非常に重要と考えられますが、現在の貴社における金型の温度管理への取り組みや必要性についてお聞かせください。

当社では10年ほど前から、最適な良品の製造条件を管理する「OPCC(Optimal Process Condition Control)」という活動を進めております。活動の一環として製造条件や状態のセンシングがあり、金型の温度測定もそのうちの1つです。

生産技術部 技術標準課

技術主幹 小池 博 様

技術主幹 小池 博 様

金型の温度が上がりすぎると、製品に割れが生じるという致命的な欠陥につながります。温度が上がりすぎると金型に焼付きが発生するんですが、焼付くことで製品の表面を引っ張ってしまい、そこを起点に製品が割れてしまうということがダイカストではよくあります。

もう1つ、異常を捉えるという点では、金型の内部冷却の確認があります。

大型の金型になると片側の金型だけで冷却管の数は100ヶ所を超えますが、そのうち1本が詰まったとしても全体の流量は変わらないのでなかなかわからないんですよね。1本1本の流量を計測すればどこが詰まってるかを捉えることはできますが、100何ヶ所に流量計をつけるのは現実的ではありません。

そう考えるとサーモビューアで局部的な温度の異常上昇をキャッチする方が手っ取り早いし楽です。

コスト的にも優位性がありますね。

― 撮影するタイミングは、離型剤の塗布前と塗布後でしょうか。

データとしては(離型剤の)スプレーの前後で欲しいのは間違いないですね。ただ、当社ではスプレーの塗布後でしか撮影していません。塗布前も撮影していくとサイクルタイムがどんどん伸びていってしまいますので。

― 離型材の塗布量が適切なのかどうかを確認したい、というお客様もいらっしゃいます。

離型剤をスプレーした後の金型温度が何℃になるのかをモニタリングするという点で言うと、先ほどの話と目的は一緒なのかもしれません。

データとしては(離型剤の)スプレーの前後で欲しいのは間違いないですね。ただ、当社ではスプレーの塗布後でしか撮影していません。塗布前も撮影していくとサイクルタイムがどんどん伸びていってしまいますので。

― 離型材の塗布量が適切なのかどうかを確認したい、というお客様もいらっしゃいます。

離型剤をスプレーした後の金型温度が何℃になるのかをモニタリングするという点で言うと、先ほどの話と目的は一緒なのかもしれません。

「サーモモニタリン」を

「サーモモニタリン」をダイカストマシンに設置

製品が取り出し可能な温度になるまで金型は閉じた状態ですが、この時間を「キュアリングタイム」と言います。キュアリングタイムが長ければ金型へ熱が伝わって取り出し温度が低くなる一方、短いと製品取り出し温度は高くなります。拘束された状態で冷やすのか、フリーになった状態で冷やすのか、の違いですね。

キュアリングタイムの違いによって、金型から開放された後、製品の収縮の仕方が変わったりすることがあります。そうすると寸法に違いが出てくる。当社では今のところ別のテーマに興味がありますが、撮りたいという要望は確かにあるかと思います。

― ありがとうございます。それでは、「サーモモニタリン」を導入検討いただいたきっかけと、選定していただいた理由についてお聞かせいただけますか。

「サーモモニタリン」の開発初期の頃に見せていただいた資料から、「これは使えそうだな」と検討を始めたのがきっかけです。

先ほど定置型のシステムを運用しているというお話をしましたが、定置型は1台数百万とコストが高く、水平展開はなかなか難しい。KMCさんの「サーモモニタリン」はコスト的にも非常に安価でしたので、水平展開するにあたって敷居が下がると考えています。

それと、「サーモモニタリン」は無線方式を採用しているという点ですね。スポット的に計測する際でも安全柵の内側や外側に配線を引っ張らなくて済む、というところは非常に良い。これまでは作業者がハンディタイプのサーモビューアを手に持ち、設備に近づいて計測する必要がありましたが、これが不要になります。安全面にも非常に寄与すると考えています。

カメラ自体もすごくコンパクトにできているので、接地の自由度が高いというところも良いですね。

― 色々な型締め能力のダイカストマシンをお持ちかと思いますが、大型の機械でも「サーモモニタリン」で金型全体は撮影できますか。

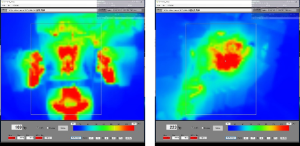

今回提供させてもらった画像(下図)は1,250トンの鋳造機で撮影しています(ダイストロークは1,100㎜)。

金型をセットして型が開いた状態、いわゆるダイストロークは大体決まっています(大型で1,100~1,400㎜程度)ので、全体像をとることに問題は無いかと考えています。

ダイカスト型をそれぞれ撮影

― 撮影したデータはどのように活用していく計画でしょうか。

金型温度と不良の因果関係に非常に興味があります。

具体的には「サーモモニタリン」の撮影データをグリッドで分け、エリアごとに温度と不良の相関を取っていく計画です。何万ショットというデータを積み重ね、不良との紐付けから分析までを行っていこうとしています。そうすることで場所ごとに傾向がつかめるのではないか、そこに1番期待しています。

その他では金型寿命と経年変化ですね。経年劣化で冷却効果がどんどん落ちていく可能性は当然あると思われますので、そのあたりを見ていけるといいかもしれません。

― その他では、金型のメンテナンス前後で金型温度がどう変わったかを分析するといったニーズなどはございますか。

そうですね。御社の金型管理ソリューション(金型IoTソリューション)とセットになっていると面白いかもしれませんね。

御社の金型管理ソリューションと「サーモモニタリン」が合体すると、「今回のメンテナンスで何をやったか」の履歴がすぐ確認できます。必要だと思う人は沢山いると思いますよ。

― その他、機器に対して今後期待したい点などはございますか。

無線給電に対応すると良いと思ってます。

当社には鋳造機から製品を取り出すロボットが必ず付いているんですが、そのロボットにカメラを持たせ、金型の中に入って撮影するという運用も考えられます。無線給電ができればロボットが掴んでいない時に充電しておき、隣り合った設備をロボット2台で交互に撮影するということもできるかもしれません。シャッタータイミングもさらに高速化されると良いと思います。

― そういった改善点にも今後取り組んで参りたいと思います。

金型温度の計測以外にも、関連設備の表面温度計測や監視にも使えないかという視点でKMCさんにトライアルしてもらっています。電源はあってもLANが無いという所もありますので、「サーモモニタリン」が無線で使えるという点は魅力です。価格が安価という点もありたがいですね。追加導入の際にはよろしくお願いいたします。

― お忙しい中、誠にありがとうございました。